Über die Jahre haben wir eine Vielzahl von Projekten mit Kunden aus der Automobilindustrie, der Lebensmittelbranche oder auch der Medizin- und Hygienetechnik realisiert. Die Anforderungen unterscheiden sich zum Teil deutlich.

AUTOMOBIL

PRODUKTIONSINDUSTRIE

ELEKTRONIK

MEDIZIN- UND HYGIENE

SPORTARTIKEL

LEBENSMITTEL

Hier sehen Sie eine Auswahl unserer Anlagen.

Sollten Sie weitere Referenzprojekte kennenlernen wollen, kontaktieren Sie uns gerne.

Projekt

Profilier- und Biegeanlage

Projektbeschreibung

Die Profilier- und Biegeanlage wurde für die Herstellung unterschiedlicher Fensterrahmen für die Fahrzeugindustrie entwickelt. Von einem aufgewickelten Blechstreifen werden Profile geformt, hydraulisch gestanzt und anschließend in einer Biegestation mit freiprogrammierbarem Biegewinkel zu Fensterrahmen gebogen.

Projekt

arbeitstische

Projektbeschreibung

Arbeitstische finden in fast allen Bereichen Verwendung. Von ganz einfacher Form mit einigen Werkzeughaltern bis hin zu aufwändiger Ausstattung mit Prüfsystemen, Schraubern oder Werkstückaufnahmen. Wir passen jeden Tisch an die jeweiligen Bedürfnisse an.

Projekt

Montage- und Widerstands-schweißanlage

Projektbeschreibung

Die Anlage wurde zur Produktion von hochwertigen Auszugschienen entwickelt und gebaut. Die Zuführung der Bauteile erfolgt zum Teil manuell und zum Teil durch automatische Zuführsysteme. Die Komponenten werden mittels Buckelschweißverfahren verbunden.

Diverse Prüfstationen garantieren einwandfreie Produkte von hoher Qualität.

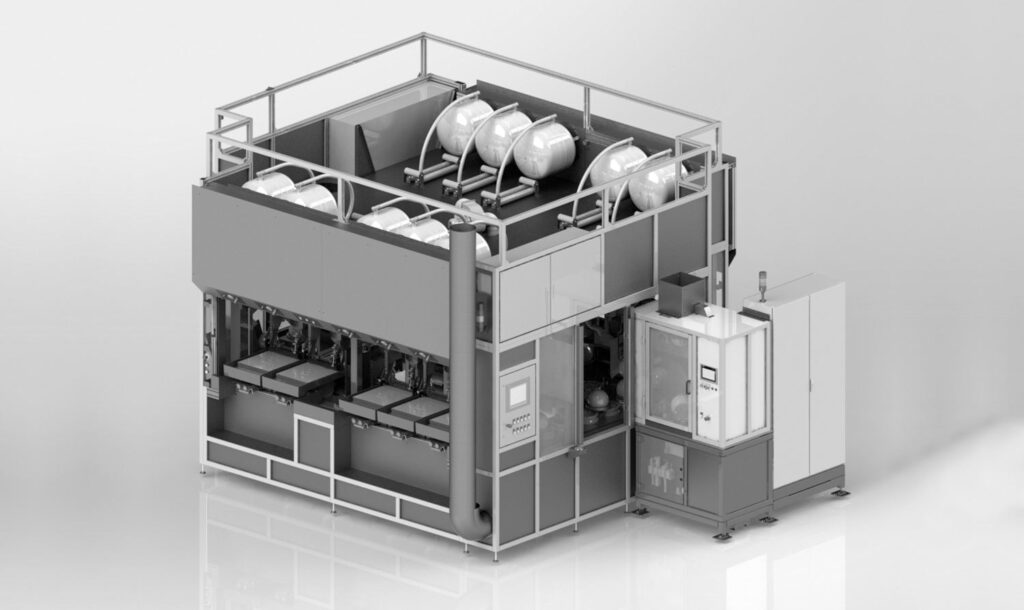

Projekt

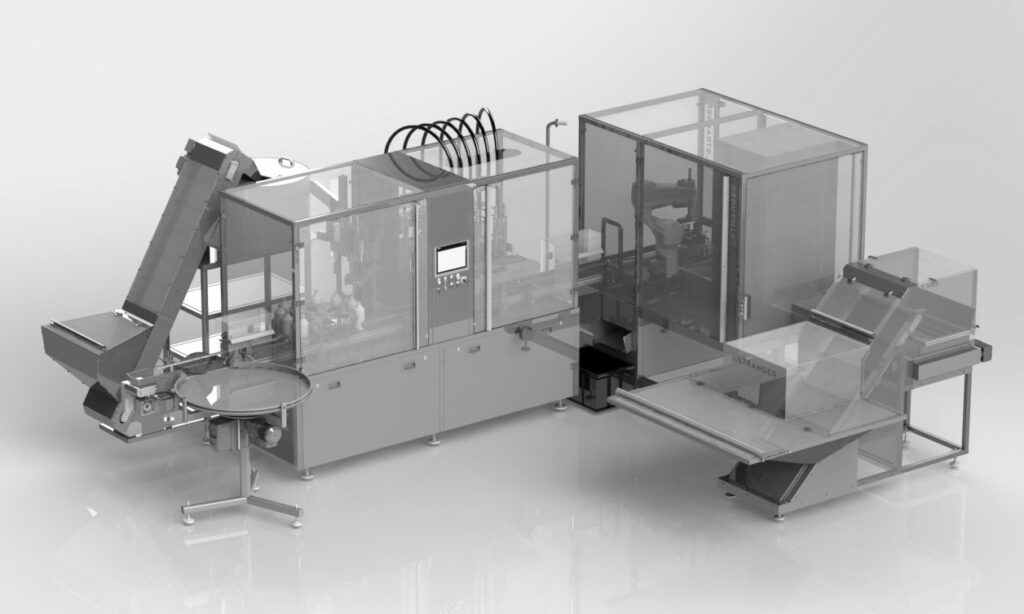

Tampondruckanlage

Projektbeschreibung

Die Tampondruckanlage dient zum Bedrucken von Bällen im Mehrfarbdruck. Eine ausgeklügelte automatische Zuführung, Weitergabe und Überwachung der Bälle sichert ein exakt ausgerichtetes Bild.

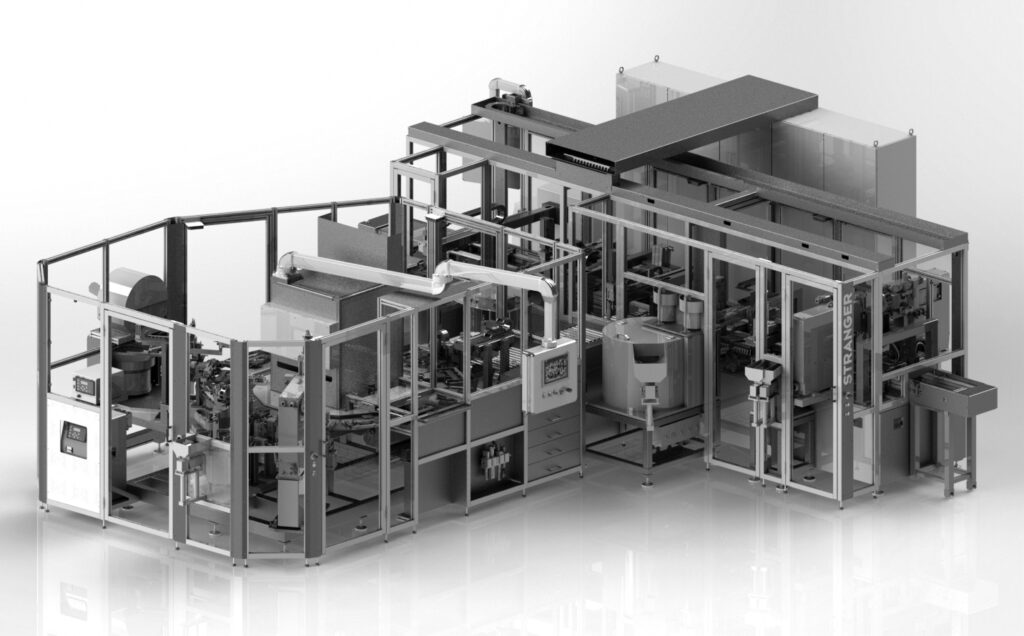

Projekt

Montagezelle

Projektbeschreibung

Gesicherte Prozesse oder hohe Stückzahlen in kurzer Zeit können eine automatisierte Montage notwendig machen. Die Bandbreite reicht von unterstützter Handfertigung, bei der nur einzelne Schritte automatisch erfolgen, bis hin zum Vollautomaten, der nur einmal am Tag befüllt/entleert werden muss.

Projekt

Montage- und

Laserschweissanlage

Projektbeschreibung

Die Montage- und Laserschweißanlage wurde zur Produktion von hochwertigen Auszugschienen entwickelt und gebaut. Die Zuführung der Bauteile erfolgt zum Teil manuell und zum Teil durch automatische Zuführsysteme. Durch einen Laser-Schweißkopf an einem 6-Achs-Roboter werden die Bauteile miteinander verschweißt.

Projekt

Abfüllanlage

Projektbeschreibung

Die Abfüllanlage wurde für Flüssigkeiten im Lebensmittelbereich entwickelt. Die Flaschen unterschiedlicher Größe werden automatisch zugeführt und per Roboter aufgestellt. Mit einem Kolbenfüller werden sie befüllt und anschließend verschraubt, geprüft und zu einer Verpackungslinie weitertransportiert.

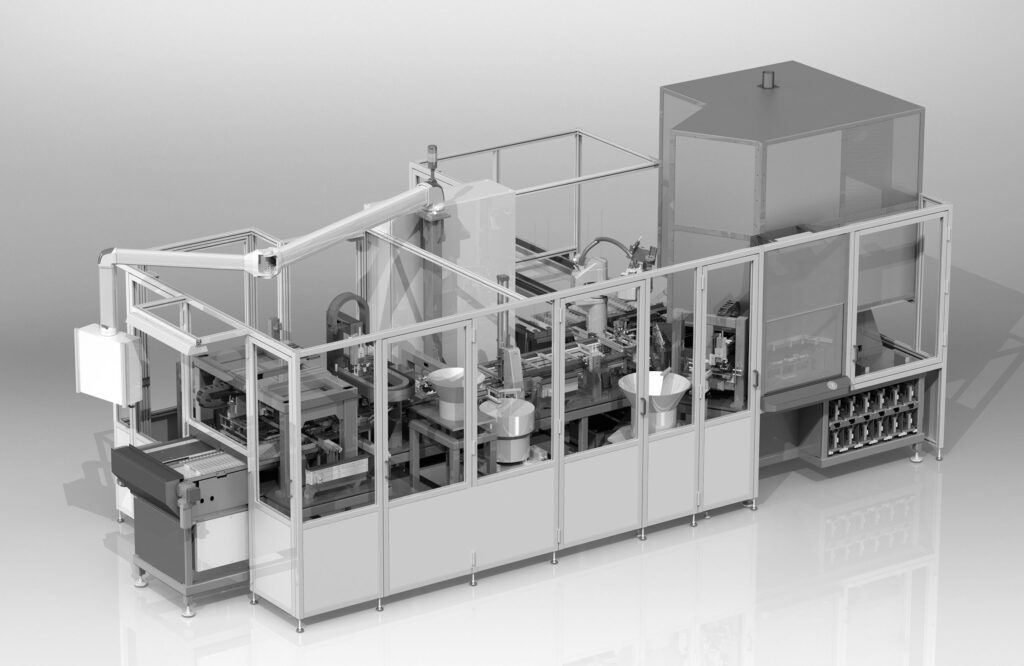

Projekt

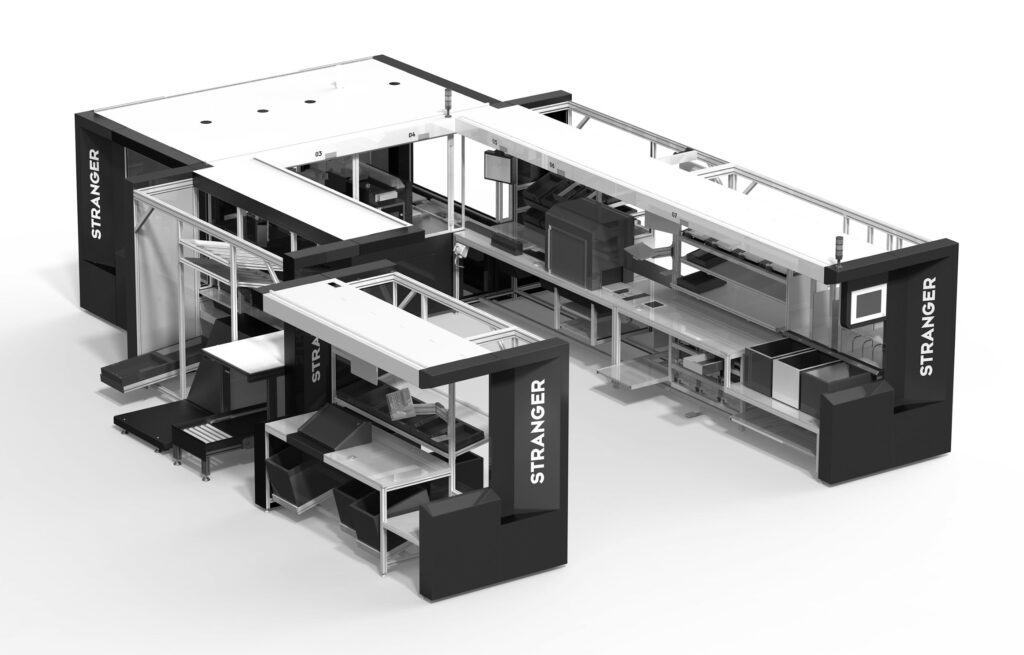

Montage- und Prüfanlage

Projektbeschreibung

Die Montage- und Prüfanlage verfügt über 3 manuelle Eingabeplätze mit Pick by Light Systemen und vollautomatischen Bearbeitungsstationen zur Assemblierung der Baugruppen.

In Kamerastationen erfolgt die Vermessung und Prüfung der fertigen Systeme mit anschließender Laserbeschriftung.

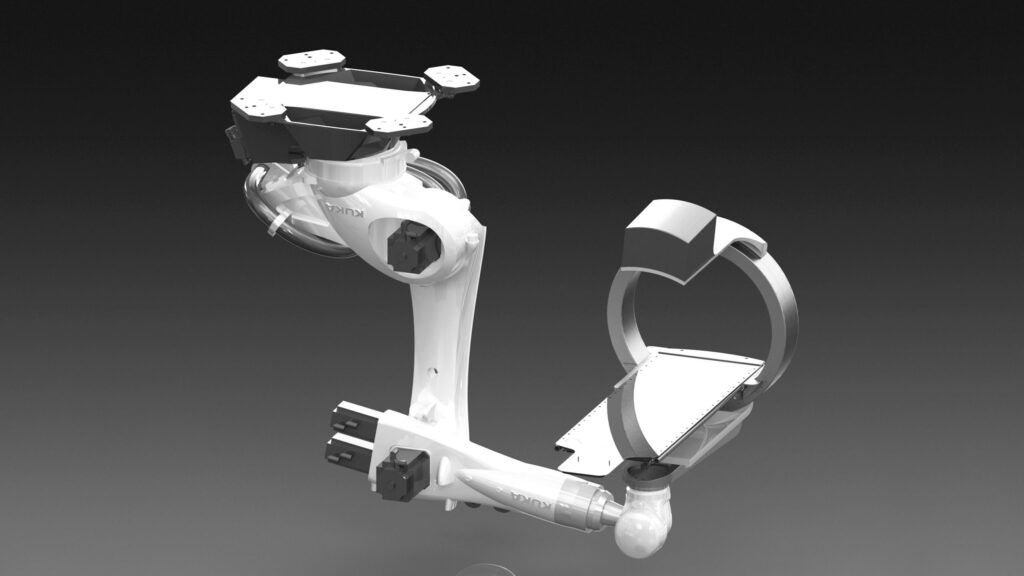

Projekt

Röntgendiagnosegerät

Projektbeschreibung

Das Röntgendiagnosegerät mit einem Ringdurchmesser von 800 mm wurde im Auftrag einer Privatuniversität von uns konstruiert und entwickelt. Die angestrebte Leichtbauweise konnte nur durch den Einsatz von Carbon-Bauteilen und extremen Aluminium-Leichtbauteilen realisiert werden. Das Gerät wurde auf einem 6-Achs-Roboter aufgebaut, der an der Decke montiert, ein Patientengewicht von maximal 200 kg ermöglicht.